Production technology and quality assurance

量産ラインにおいて作業効率、生産効率、安定品質など様々な観点から継続的な改善と工夫を図っています。

また、2011年より稼働スタートした新工場ではロット数に応じて柔軟に生産設備のラインを設計、配置できるよう柱の無い工場を保有しています。

特に立上げ期間の短い、また生産期間の短い量産などに柔軟に対応する事ができ、ライン立上げの工期短縮、ライン配置のコスト削減を図っています。

加工に必要となる加工治具、検査治具、リーク治具など様々な治具も社内で製作しています。

高いレベルでのQCDを実現するため機械設備だけではカバーできない当社独自の生産技術で短納期化、低コスト化、安定品質を維持、改善に日々努めています。

当社では自動車部品の量産で培った品質管理体制で作り込み品質を徹底管理しています。

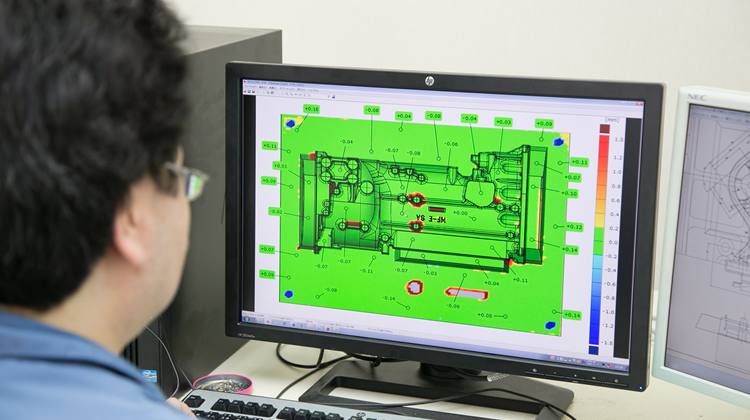

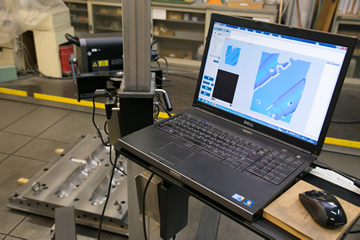

中でも3Dスキャンを導入し、スキャンデータと3DCADの製品データを照らし合わせ、これまでの三次元測定器などの”点”での測定から”面”での測定が可能になりより厳密に誤差測定を可視化する事が可能になりました。

この3Dスキャンと3DCADを照らし合わせた誤差測定は試作段階においても必要に応じて行っており、試作、小ロットにおいても量産同等の品質管理体制を行う事ができます。

異物検査(コンタミ試験)においても専用の検査室を設けて管理しています。

自動車部品でも最も高度な品質保証が要求されるトランスミッション部品について、異物混入検査(コンタミネーション試験)をお客様の要求に応じて検知し、工程能力を確認し量産保証します。

ご要望に応じて試作加工段階からこの異物混入検査(コンタミネーション試験)の検査データの提供も可能です。

試作段階からの異物混入検査(コンタミネーション試験)を行うことで量産時の異物混入を最小限に抑えた生産体制の構築に取り組んでいます。

低コスト・安定品質・供給責任が要求される量産品加工の品質保証のために、QC工程表、作業標準などの標準化、教育訓練に注力して量産再現性を確保しております。

特に、量産においての新機種立ち上げ対応が最も重要と位置付けております。お客様の品熟活動に対応できるようプロジェクトチーム体制で取り組んでおります。

CpCpk工程能力の確認、初期流動管理とロット管理やトレーサビリティー、各種変化点の管理にて量産品質保証を行います。

FMEA、過去トラ検証により、予防処置にも努めております。

試作加工部門を持っている強みを生かし、図面の初期段階から、量産生技性を加味して、低コスト、安定品質になる細かな形状修正提案などを行い、多忙な設計者様のサポートを行っております。

・コンタミ対策

・検査データの保管

・非接触測定器